La constitution du parc et le choix des instruments

Lorsque l’on entreprend la gestion d’un parc d’instruments de mesure, la première action à mener est, si ce n’est pas déjà fait, de dresser la liste des équipements de mesure disponibles dans l’entreprise. Cela permet d’évaluer l’importance et la diversité du parc, de se constituer une base de données, d’éviter l’achat inutile de nouveaux instruments…

Il est ensuite nécessaire d’analyser les besoins de mesure de l’entreprise, en impliquant les équipes de maintenance et de métrologie : Que doit-on mesurer ? Avec quelle précision ? Quelles sont les procédures de mesure existantes ? Quels instruments utiliser ? Il est en effet important de ne pas acheter une Rolls Royce, si une 2 CV suffit et inversement…

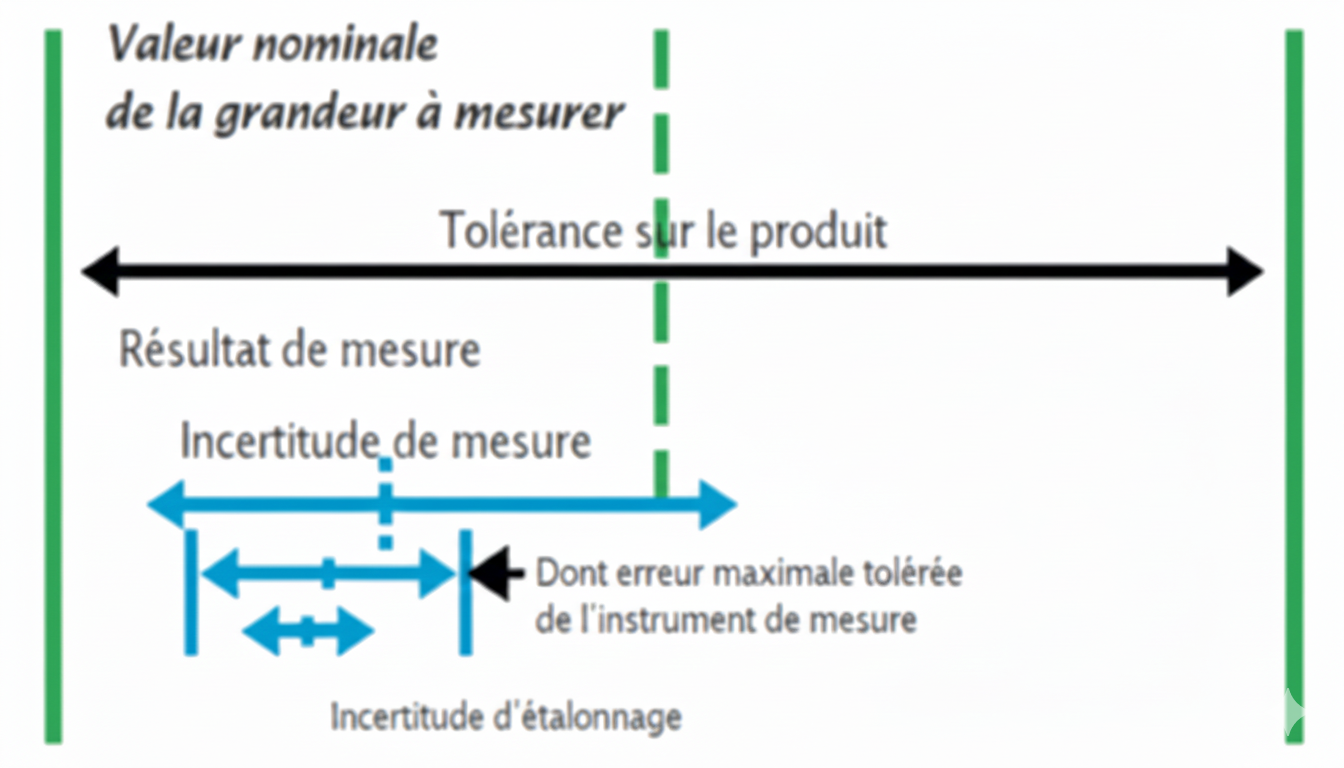

La figure ci-dessous montre comment, à partir de la valeur nominale d’une grandeur à mesurer et de la tolérance sur le produit (fixée par le client, les normes ou le fabricant), on détermine l’Erreur Maximale Tolérée de l’instrument à utiliser.

De la tolérance produit à l’EMT de l’instrument

L’incertitude de mesure doit être suffisamment faible par rapport à la tolérance produit. Un rapport compris entre 1/10 et 1/4 est souvent pratiqué. Dans certains cas de mesures difficiles, un rapport de 1/2 peut-être admis (cas où l’incertitude est la plus grande).

L’une des composantes de l’incertitude de mesure est l’Erreur Maximale Tolérée de l’instrument (les autres composantes étant liées à l’utilisateur ou aux conditions d’environnement). L’EMT d’un instrument est fixée dans les normes, qui peuvent également définir des classes d’exactitude. Le rapport entre l’incertitude d’étalonnage du moyen de mesure et l’EMT de l’instrument doit également être compris entre 1/10 et 1/2.

Il convient alors d’étudier l’adéquation des moyens existants aux besoins de mesure, afin de déterminer les caractéristiques des instruments à acquérir :

- nature de la mesure, résolution, incertitude de mesure,

- précautions d’utilisation, de manutention, transport, stockage,

- opérations de maintenance,

- possibilités d’ajustage et de remise en état.

A la réception du nouvel instrument, le gestionnaire de parc devra effectuer les actions suivantes avant sa mise en service :

- l'identifier avec un numéro unique (étiquetage / gravage),

- l'enregistrer dans l'inventaire,

- ouvrir une fiche de vie,

- en l’absence de certificat d'étalonnage fourni à l’achat, procéder à un contrôle initial, afin de vérifier sa conformité aux spécifications constructeur,

- déterminer la nature de son suivi : n’a-t-il qu’un rôle « d’indicateur » ou peut-il avoir une influence sur la qualité du produit, la sécurité des personnes ou l’environnement ? Dans le second cas, il nécessitera un suivi périodique.

- déterminer la périodicité du contrôle éventuel, et le programme d’étalonnage requis : spécifications constructeur, points de mesure spécifiques au processus de mesure.

La gestion du parc

Le suivi des moyens de mesure fait appel à des tâches administratives qu’il importe de maîtriser afin d’assurer la traçabilité des mesures. Les instruments concernés par cette gestion sont les instruments dits « critiques », c’est-à-dire pouvant avoir une influence sur la qualité du produit, la sécurité des personnes ou sur l’environnement.

4 actions sont nécessaires :

- L’identification interne : Il s’agit d’affecter un numéro d’identification à chaque matériel. Le choix du type de codification peut répondre à une logique de classification des instruments par type, par capacité, par lieu d’utilisation, par appartenance à telle ou telle entité, etc… Ce numéro sera

- L’inventaire : A partir de ces identifications, il est indispensable de tenir à jour une liste qualitative et quantitative de l’ensemble des moyens de mesure, permettant de suivre leur situation vis-à-vis des différentes interventions d’étalonnage, de vérification, de remise en état ou tout autre évolution dans la vie de l’instrument (déclassement, réforme,…).

- Les fiches de vie : Elles sont à la fois la "carte d’identité" et le "carnet de santé" de chaque instrument. Elles permettent de s’assurer de l’aptitude à l’emploi de l’instrument. Les rubriques de la fiche de vie, selon le fascicule de documentation AFNOR X 07-018 sont :

- la description de l’équipement (identification, désignation, marque, type, n° de série...)

- l’état du matériel à la réception (neuf, modifié, rénové, …) ;

- l’affectation de l’équipement de mesure (service, localisation, détenteur,…) ;

- les références aux procédures de maintenance, si elles existent ;

- les références aux procédures d’étalonnage ou de vérification ;

- les références des moyens d’étalonnage ou de vérification (sauf si elles sont déjà enregistrées dans un autre document) ;

- les documents de référence (norme, spécifications internes, EMT, etc.) ;

- la date et la nature de l’intervention (mise en service, étalonnage, maintenance, rebut,…) ;

- les résultats et / ou référence du document d’étalonnage (observations si nécessaire) ;

- l’intervalle entre deux étalonnages (exprimé en temps ou en nombre d’utilisations)

- l’identification de l’intervenant (interne ou externe à l’entreprise) ;

- l’identification du responsable de la confirmation métrologique.

- Le repérage : Indépendamment de l’identification, un repérage significatif visible doit permettre de connaître à tout moment la situation de l’instrument vis-à-vis de son intervalle d’étalonnage et éventuellement, de son classement initial. Ce sera par exemple l’étiquette d’étalonnage ou de vérification apposée par le laboratoire de métrologie, devant faire apparaître clairement : l’identification, la date d’étalonnage, la date de validité, les références du document d’étalonnage. Dans le cas d’un déclassement, le repérage doit renseigner les nouvelles conditions d’emploi du moyen de mesure. Il en est de même des restrictions d’utilisation d’une ou plusieurs fonctions d’un instrument à fonctions multiples.

Détermination des périodicités d’étalonnage

Tout appareil de mesure dérive dans le temps, que ce soit du fait de l’usure, de l’oxydation, du vieillissement, des composants électroniques, des erreurs de manipulation ou des conditions ambiantes…

L’enjeu est alors de déterminer le bon intervalle d’étalonnage avec un rapport risque / coût raisonnable. En effet, une périodicité trop courte engendrera des coûts d’étalonnage plus importants ; tandis qu’une périodicité trop longue pourrait entraîner des coûts de non-qualité dommageables pour l’entreprise.

De nombreux facteurs sont à considérer pour le choix de la périodicité d’un moyen de mesure :

- L’utilisation plus ou moins intensive de l’équipement,

- La polyvalence de l’équipement et son utilisation par un ou plusieurs techniciens,

- Les conditions environnementales,

- Les propriétés intrinsèques de l’équipement : sensibilité, incertitude, tendance à la dérive,

- Les exigences des clients, de normes ou des pouvoirs publics,

- Les recommandations du fabricant,

- Les contraintes organisationnelles : créneaux de maintenance imposés, regroupement des étalonnages par souci de simplicité,

- Les contraintes économiques : coût des étalonnages / coût des mesures défectueuses.

Parmi ces critères, tous n’ont pas la même importance, et certains peuvent même constituer un frein au développement d’une périodicité adaptée à chaque équipement.

Afin de palier à ce manque, la méthole OPPERET (OPtimisation des PERiodicités d’ETalonnage), initiée par la société EADS, développée par le Collège Français de Métrologie et présentée en annexe du fascicule FD X 07-014, permet de calculer les périodicités d’étalonnage de façon rationnelle et relativement simple, et surtout, d’une manière adaptée à chaque contexte industriel.

Elle suggère ainsi neufs items, c’est-à-dire 9 thèmes de réflexion (d’ordre quantitatifs et qualitatifs), pour lesquels l’industriel choisira un coefficient de pondération. Elle intègre ainsi la notion de risque, sans oublier les contraintes de coût ou d’organisation. Il est également possible de choisir des critères personnalisés spécifiques à l’entreprise.

Les 9 items proposés par la méthode OPPERET

C1 – Gravité des conséquences d’une mesure erronée

C2 – Capabilité du processus de mesure (T/U)

C3 – Capabilité de l’équipement de mesure

C4 – Dérive de l’équipement

C5 – Intervention sur l’équipement

C6 – Facteurs permettant de déceler des anomalies

C7 – Facteurs aggravants

C8 – Contraintes de coûts

C9 – Contraintes opérationnelles

A chaque critère est associée une pondération (-2, -1, 0, 1, 2), qui permet d’attribuer une note globale pour chaque instrument. Une fois qu’un échantillon suffisant a été noté, OPPERET propose une méthode de calcul permettant d’obtenir des périodicités individuelles par moyen. Elle nécessite toutefois de bien en maîtriser les principes afin de ne pas se retrouver face à des périodicités aberrantes.

Une périodicité d’étalonnage bien choisie est la garantie du suivi du moyen de mesure à un coût maîtrisé. Cependant, cet étalonnage périodique ne doit pas être le seul garant de la performance du processus de mesure. En effet, étalonner un moyen de mesure, même tous les 3 mois, ne peut informer que trop tard d’un éventuel problème (3 mois de production avant de réagir !).

En plus de l’étalonnage périodique, il est donc nécessaire de s’appuyer sur des surveillances régulières et sur l’expérience des opérateurs pour réellement s’assurer de la conformité du processus de mesure.